優(yōu)質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

售后服務后續(xù)維護,持續(xù)跟進,終身維修

售后服務后續(xù)維護,持續(xù)跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區(qū)太平河南路1567號均和云谷濟南匯智港6號樓

隨著藍天保衛(wèi)戰(zhàn)深入,重點行業(yè)氮氧化物深度治理成效顯著。然而,部分企業(yè)為快速降低氮氧化物濃度,未選擇改造脫硝工藝或提升操作水平,而是盲目加大噴氨量,導致氨逃逸問題日益凸顯,亟待重視。企業(yè)高質量發(fā)展要求污染治理精準化、科學化、系統(tǒng)化,不能僅憑單一環(huán)保指標(如氮氧化物達標)衡量效果,必須關注系統(tǒng)成效并防范氨逃逸風險。

一、盲目噴氨的危害:環(huán)境與經濟雙重損失

?環(huán)境危害:逃逸的氨氣(堿性)與空氣中的水、二氧化硫、二氧化氮反應,在特定氣象條件下易生成硫酸銨、硫酸氫銨和硝酸銨等氣溶膠,推高環(huán)境空氣中顆粒物濃度,影響空氣質量。

?經濟成本增加:

?堵塞腐蝕鍋爐煙道及尾部設備(如噴氨設備、空預器、電除塵極線、布袋除塵器濾袋)。

?使脫硝催化劑積灰堵塞、腐蝕、失活,降低效率與壽命。

?最終需頻繁維護、檢修甚至更換設備,顯著增加企業(yè)運維成本。

?原料浪費:過量未參與反應的氨直接浪費。例如,一家年產2萬噸的日用玻璃企業(yè),不精準噴氨每年可浪費25%氨量(約150-250噸),增加成本20余萬元。

?設備損壞與運維成本激增:氨與硫氧化物反應生成的硫酸銨鹽具有強黏結性和腐蝕性,導致:

?合規(guī)風險:多地已出臺氨排放濃度限值標準。企業(yè)因氨排放超標面臨處罰(如某知名水泥企業(yè)被罰24萬元),警示單純依靠加氨降氮氧化物不可取,須確保所有污染物達標排放。

二、氨逃逸的根源與防范之道:精細化脫硝是關鍵

氨逃逸嚴重程度及脫硝效率受多重因素影響:噴氨量及均勻性、NOx濃度與混合程度、煙氣溫度(尤其是反應溫度控制)、催化劑活性。實現高效脫硝、控制氨逃逸的核心在于精細化操作和精準噴氨,確保設備良好運行,使還原劑與氮氧化物在最佳條件下充分反應。

具體防范措施:

1.自動化與精準控制:

?安裝自動添加還原劑裝置和還原劑測量控制系統(tǒng),結合NOx濃度、煙氣流量、目標NOx濃度及氨逃逸限值,計算并定量注入理論所需還原劑量。

?采用自動噴氨模式,根據鍋爐負荷、煙氣溫度、啟停爐、NOx濃度波動等實時動態(tài)調整噴氨濃度。

?優(yōu)化噴射狀態(tài)、方向和區(qū)域(增加噴點),確保氨與煙氣在煙道內充分混合。

2.實時監(jiān)測與預警:

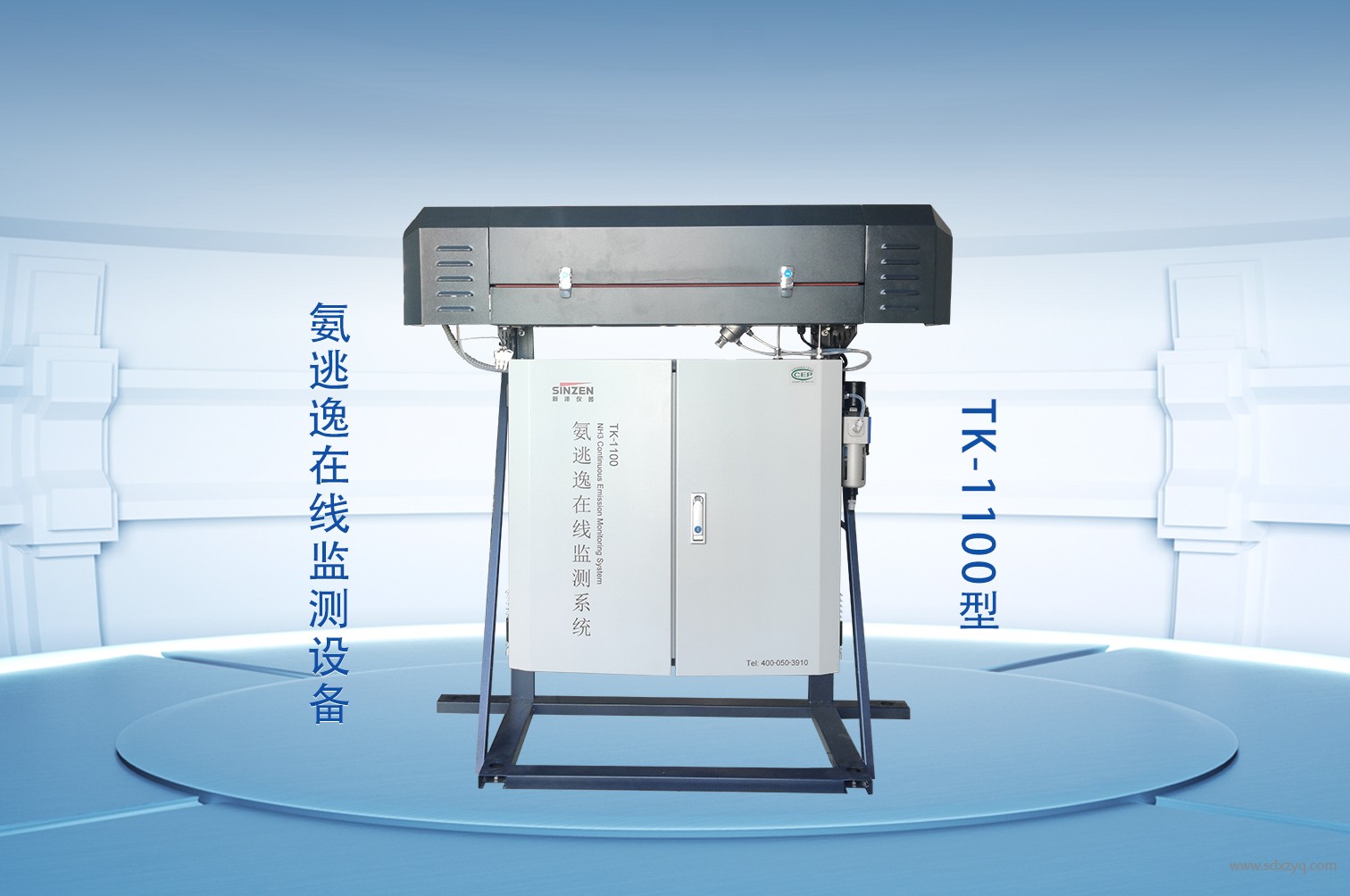

?安裝氨逃逸在線監(jiān)測系統(tǒng),對煙囪及反應器出口氨濃度進行實時監(jiān)測,確保排放不超標。

?實時監(jiān)測脫硝系統(tǒng)各部位溫度,精準控制脫硝反應溫度,避免溫度異常影響效率。

3.設備維護與性能提升:

?分析研判脫硝設備運行狀態(tài)。

?提升脫硝催化劑性能。

?對因氨逃逸導致積灰、堵塞、腐蝕的設備,增加運維檢修頻次,及時進行吹灰、再生或更換。

?重點維護易受影響部位(噴氨設備、催化劑、空預器、除塵器等)。

結論:企業(yè)必須摒棄粗放的“以氨換氮”做法,轉向精細化、科學化、系統(tǒng)化的污染治理路徑。通過自動化控制、精準噴氨、實時監(jiān)測和有效設備維護,方能在確保氮氧化物穩(wěn)定達標的同時,最大限度控制氨逃逸,實現環(huán)境效益、經濟效益與合規(guī)性的統(tǒng)一。

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

售后服務后續(xù)維護,持續(xù)跟進,終身維修

售后服務后續(xù)維護,持續(xù)跟進,終身維修